近年来,随着航空航天和高端制造领域对轻质高强结构材料需求的不断增长,铝合金因其优异的机械性能、可加工性和可回收性,依然是结构材料的首选。特别是在满足高强度、耐腐蚀和韧性等综合性能要求方面,高性能铝合金持续发挥着不可替代的作用。近期,兰州理工大学材料科学与工程学院乔及森教授团队在超高强度7055铝合金及其热加工工艺优化方面取得了突破性进展,为轻量化高强度材料的开发和应用提供了重要的技术路径。

本研究通过精准成分设计和多道协同加工工艺,解决了传统高强铝合金在组织不均匀、裂纹敏感性和塑性不足等方面的技术瓶颈,为航空航天结构件和高端制造提供了强有力的材料支撑。这项研究以Synergistic development of ultra-high strength 7055 aluminum alloy by hot working processing为题,发表在国际知名期刊《Journal of Alloys and Compounds》上。兰州理工大学博士生李琦伦为第一作者,乔及森教授为通讯作者。研究得到了国家自然科学基金项目及甘肃省重大科技项目的资助支持。

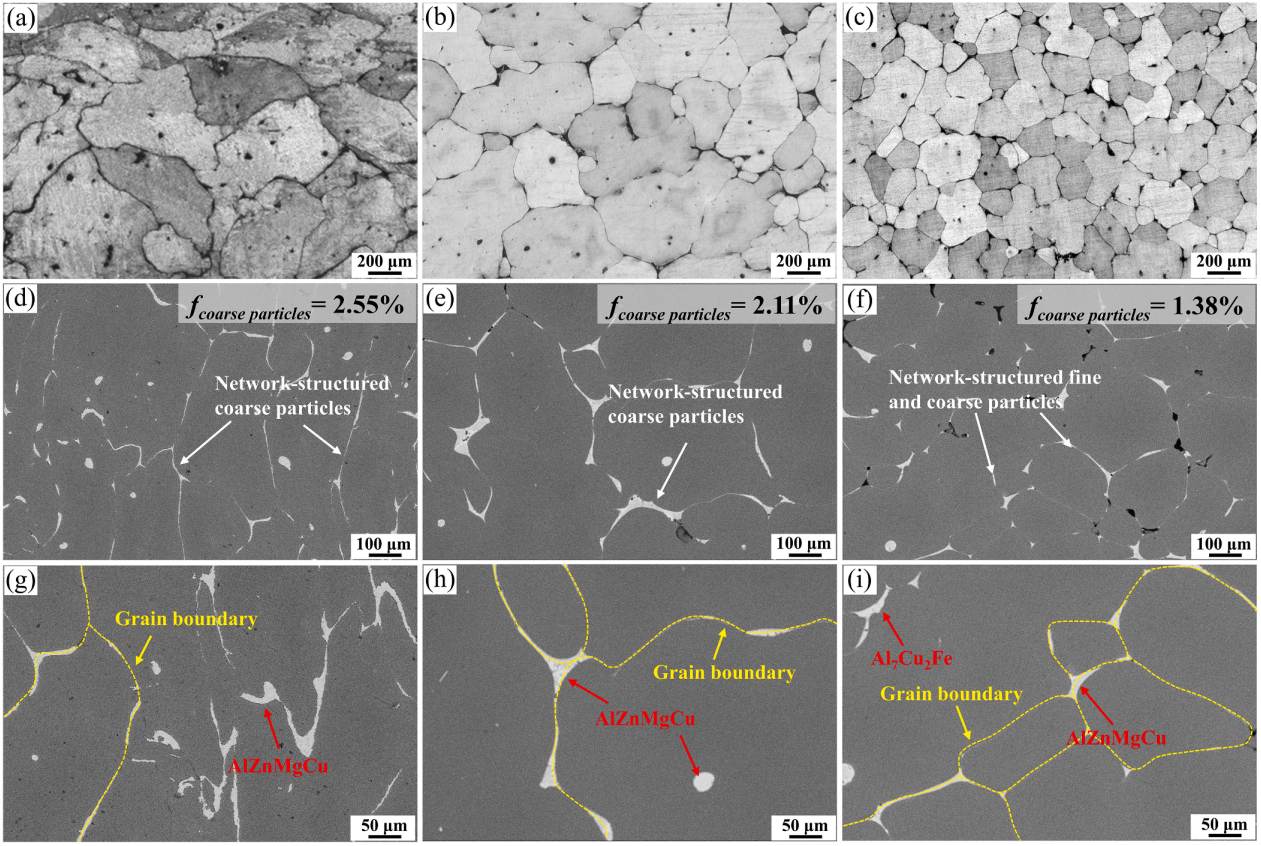

7055铝合金在均匀化处理后的显微组织,通过光学显微镜和扫描电镜观察表明,添加细化剂(Al/TiC+TiB₂和Al/5Ti1B)显著改善了晶粒细化效果和组织均匀性。其中,Al/5Ti1B细化效果更为显著,粗大网状析出相的体积分数从2.55%降低至1.38%。SEM分析进一步确认,这些析出相主要为AlZnMgCu和少量不可溶的Al7Cu2Fe相,分布于晶界和晶粒内部。晶粒细化的显微结构有效抑制了偏析和裂纹敏感性,为后续力学性能的提升提供了微观基础。

通过对加工后的合金进行力学性能测试,其强化特征及结果曲线结果如图所示。LRA态合金表现出极限抗拉强度(UTS)为771 MPa、屈服强度(YS)为750 MPa,以及6.3%的断裂延伸率,这些数据显著优于STA态合金。图中应变硬化率曲线表明,LRA态合金表现出更低的硬化率,主要得益于均匀细化的晶粒结构和析出相钉扎效应,有效抑制位错滑移和位错累积。此外,与其他7xxx系合金相比,LRA态合金展现出更高的强度-延展性平衡,为轻量化高强材料的工程应用提供了优异的性能保障。

为了更直观地描述LRA合金在拉伸试验过程中的应变分布,采用DIC分析来分析整个局部应变的分布。结果表明,Alloy#0样品在4%应变下出现显著的应变集中区域,导致局部塑性变形不均匀,并成为裂纹萌生点。而经过LRA处理的Alloy#2样品表现出更均匀的应变分布,局部应力集中现象大幅减弱。DIC结果进一步验证了LRA工艺通过组织细化和析出相控制有效改善了合金的应变协调能力,提高了塑性变形均匀性和抗裂纹扩展能力,为复杂载荷环境下的应用提供了可靠性支持。

研究揭示了细化剂引入、析出强化与晶界稳定化的协同机制,有效提升了合金的显微硬度和抗裂纹扩展能力,为高性能轻量化结构材料提供了优化方向。通过纳米析出强化机制(MgZn₂和Al₃Zr相)及晶界钉扎效应,成功增强了晶界和位错的稳定性,有效抑制晶粒长大,提升了材料的抗变形能力。同时,合金断裂模式从传统的脆性断裂转变为具有更高韧性的混合断裂,大幅提高了材料的抗疲劳性能和工程适用性。该合金在航空航天、轨道交通和国防工业等领域具有广阔的应用前景,为高端制造领域的材料设计与开发奠定了重要基础。(图文:乔及森,审核:石玗)